Des presses de moulage sous pression XL aux GigaPress carrément XXL, Tesla pourrait bien établir encore un nouveau record dans la manière d’assembler ses futures voitures électriques. Reuters a publié quelques indiscrétions concernant la future production du Robotaxi et de la Tesla à moins de 25 000 €. Tesla pourrait réussir à assembler la structure de ces deux modèles en une seule pièce, une sacrée révolution, s’ils arrivent au résultat escompté.

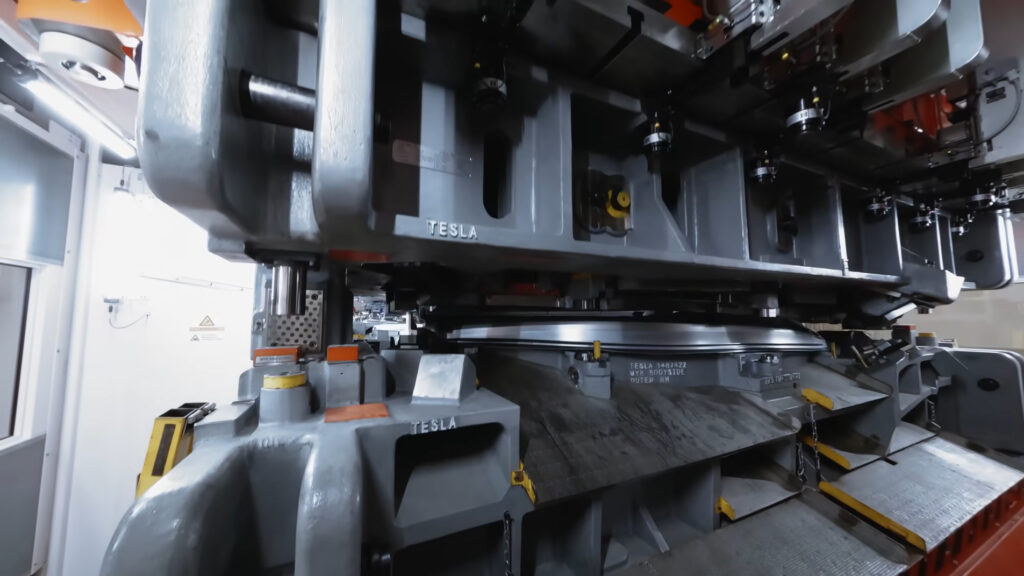

Depuis la première Model S jusqu’à l’actualisation récente de la Model 3, Tesla a systématiquement amélioré la manière de produire les pièces et de les assembler, avec essentiellement pour objectif de faire baisser les coûts. Un des premiers rôles dans cette transformation n’est pas tenu par des super robots articulés, mais par des presses de moulage géantes et massives (en anglais « GigaPress »). Derrière cette petite révolution se cache d’ailleurs une entreprise italienne nommée Idra.

Le Gigacasting : une révolution dans la fabrication de voitures

Le processus de gigacasting chez Tesla consiste à produire de grands sous-ensembles d’une voiture simultanément pour ensuite les assembler. Dans l’esprit d’Elon Musk, une grande pièce vaut mieux que plusieurs petites soudées entre elles.

Le patron de Tesla a été un pionnier dans le choix d’utiliser de presses géantes, allant jusqu’à 9 000 tonnes de pression, pour mouler les éléments structurels de son Model Y. Cette technique de « gigacasting » a permis de réduire considérablement les coûts de production. L’inconvénient de ce choix : il faut loger dans les usines des presses géantes, qui sont généralement dédiées à la production d’un unique modèle. Le coût d’une seule de ces Gigapress est de plusieurs dizaines de millions, un investissement qu’il faut être sûr de rentabiliser.

L’arrivée des Gigapress du fabricant italien Idra, dans les usines Tesla du monde entier, permettent de spéculer sur l’arrivée de nouveaux modèles ou sur la montée en cadence de la production. Certains fans Tesla suivent attentivement l’arrivée de ces caisses en bois XXL sur les sites de production.

Tesla a longtemps été le seul constructeur à créer des pièces du châssis, en un seul morceau, aussi grandes. Depuis, d’autres constructeurs automobiles asiatiques ont commencé à réfléchir et/ou à implanter ce genre de solution dans leur process de fabrication, mais sans forcément aller aussi loin que Tesla.

Une structure moulée en une unique pièce : c’est possible ?

Tesla lui continue à avancer sur le sujet. La société travaillerait actuellement sur une innovation qui lui permettrait de réaliser la majeure partie de la structure inférieure d’un véhicule électrique en une seule pièce. Cela permettrait à Tesla d’éliminer environ 400 composants par rapport à une voiture assemblée de manière conventionnelle, et un peu moins comparé à un Model Y/3. Sauf que réussir à mouler une pièce aussi complexe en un seul tenant est un véritable challenge d’ingénierie.

Jusqu’à présent, les constructeurs automobiles ont évité de fabriquer des structures de plus en plus grandes en raison des limites du gigacast. La création de moules pour des pièces de plus de 1,5 mètre carré est coûteuse et risquée. Chaque modification (pour correction) d’un moule métallique de grande taille peut coûter jusqu’à 100 000 euros, voire plus d’1 million d’euros pour sa refonte complète en cas de changement d’avis sur la pièce moulée. Tesla pour le moment travaille sur des simulations et impressions en 3D à base de sable pour tester son hypothèse à moindre coût.

L’une des sources a révélé à Reuters que les nouvelles techniques de conception et de fabrication de Tesla permettraient à l’entreprise de développer un nouveau modèle de voiture en seulement 18 à 24 mois, tandis que la plupart de ses concurrents nécessitent actuellement de trois à quatre ans pour réaliser une telle prouesse. Cela reste à vérifier, mais c’est sans aucun doute les perspectives de réduire encore le coût de production qui motivent Tesla à se lancer dans ce défi. Pouvoir fabriquer les futurs Robotaxis et la Tesla à très grande diffusion (celle à moins de 25 000 €) dépendent essentiellement de la possibilité de faire de la plateforme Next Gen une vraie révolution industrielle.

Encore beaucoup de travail à venir

Malgré des avancées apparemment significatives, il reste aux équipes pas mal de défis à relever avant de pouvoir envisager une future production de masse.

Cela signifie malgré tout que, si les sources disent vrai, les projets de Robotaxi et de la voiture électrique abordable pourraient être beaucoup plus avancés qu’il n’y parait. Et ce, malgré le peu d’informations concrètes qui ont fuité à ce sujet jusqu’à maintenant, en dehors de la récente sortie de la biographie d’Elon Musk par Walter Isaacson.

+ rapide, + pratique, + exclusif

Zéro publicité, fonctions avancées de lecture, articles résumés par l'I.A, contenus exclusifs et plus encore.

Découvrez les nombreux avantages de Numerama+.

Vous avez lu 0 articles sur Numerama ce mois-ci

Tout le monde n'a pas les moyens de payer pour l'information.

C'est pourquoi nous maintenons notre journalisme ouvert à tous.

Mais si vous le pouvez,

voici trois bonnes raisons de soutenir notre travail :

- 1 Numerama+ contribue à offrir une expérience gratuite à tous les lecteurs de Numerama.

- 2 Vous profiterez d'une lecture sans publicité, de nombreuses fonctions avancées de lecture et des contenus exclusifs.

- 3 Aider Numerama dans sa mission : comprendre le présent pour anticiper l'avenir.

Si vous croyez en un web gratuit et à une information de qualité accessible au plus grand nombre, rejoignez Numerama+.

Toute l'actu tech en un clin d'œil

Ajoutez Numerama à votre écran d'accueil et restez connectés au futur !

Pour ne rien manquer de l’actualité, suivez Numerama sur Google !

Certains liens de cet article sont affiliés. On vous explique tout ici.