L’enquête sur l’incident de l’usine Lubrizol, à Rouen, vient de démarrer, un peu plus d’une semaine après le sinistre, le 26 septembre 2019. Pour rappel, un feu s’est déclaré dans cette usine de produits chimiques classée Seveso seuil haut, déclenchant un violent incendie. Un épais panache de fumée noire s’est formé, déposant de la suie son passage. Aujourd’hui encore, alors que la population de la commune est inquiète de cette pollution et que les plaintes se multiplient, les informations sont encore trop parcellaires pour tirer des conclusions scientifiques précises, que ce soit sur les raisons de l’incident ou sur ses conséquences (pollution, santé…).

S’il est donc trop hasardeux de décrypter dès maintenant la portée de l’événement, ce que nous confirment plusieurs scientifiques, il est possible d’envisager les innovations technologiques qui pourront, dans le futur, éviter ou mieux contenir des catastrophes similaires.

Franck Guarnieri, directeur du Centre de recherche sur les risques et les crises à MINES-ParisTech, explique à Numerama que l’avenir est à trouver dans l’industrie 4.0. Son rôle : « intégrer le numérique dans l’industrie, en embarquant tout ce que permet la modélisation informatique, la data, l’intelligence artificielle, pour faire évoluer la fiabilité et la sécurité des outils de production ».

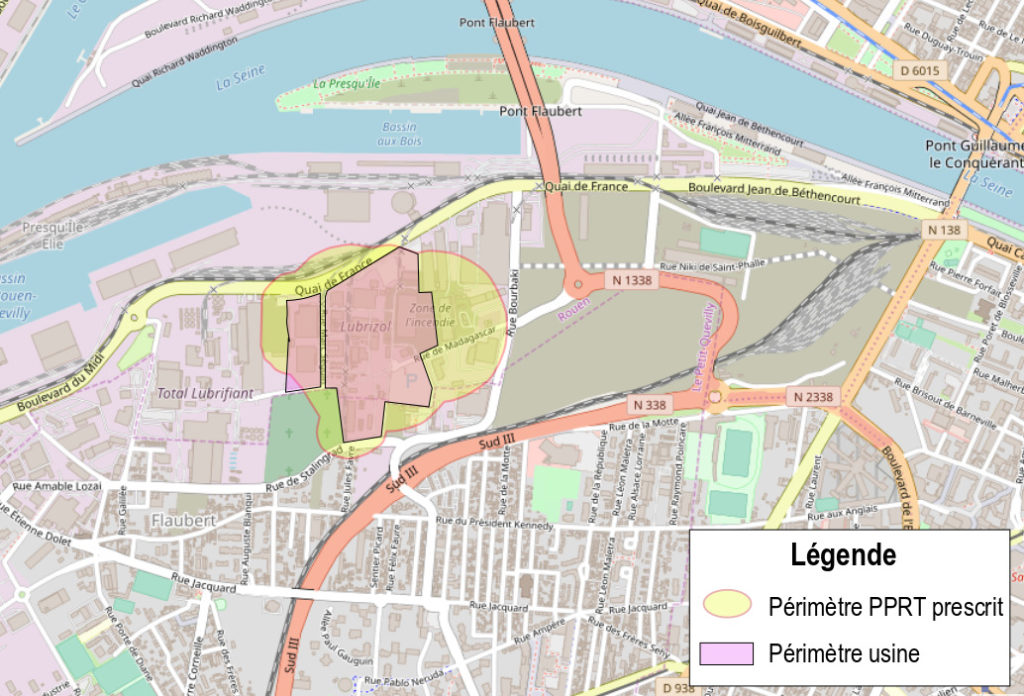

Carte du périmètre de l'usine, avec localisation de l'incendie.

Traditionnellement, il existe des sortes de théâtres industriels où des infrastructures sont reconstituées à l’identique. Des simulations sont réalisées à partir de véritables objets. Une fuite de gaz, par exemple, est produite à échelle réelle afin de tester la qualité de détecteurs. Mais ces simulations ont de fortes limites — en coût, en temps, en capacité prospective… là où des simulations virtuelles offrent de nombreux avantages pour se prémunir des incidents.

Les jumeaux numériques : cloner les infrastructures pour mieux les protéger ?

Ce type de simulation a un nom : ce sont des jumeaux numériques. Le jumeau d’une usine va entièrement répliquer l’installation industrielle, comme un clone virtuel, puis reproduire différents phénomènes et incidents potentiels (comme une fuite de gaz) ainsi que les conditions environnementales. « On peut rejouer et modifier des paramètres : nature et quantité du gaz si on simule une fuite, la météo, le sens du vent… », précise Franck Guarnieri. Le numérique offre aussi une meilleure maniabilité : sur un site physique, il est coûteux de déplacer un objet ou de le multiplier en plusieurs versions. « Alors qu’en 3D, avec un clic c’est facile de le déplacer… Et il est aussi aisé de le dupliquer ou de changer son volume. Le jumeau numérique est un atout. »

Les jumeaux numériques n’ont pas de limite dans les circonstances testées.

Plus un nombre élevé de situations peut être testé, plus la sécurité est assurée, car l’adaptabilité à tout ce qui peut advenir est meilleure. Par exemple, pour des raisons logistiques et humaines, les expérimentations physiques ne se font presque jamais de nuit, alors qu’un départ de feu ne tient pas compte d’un tel critère. Les jumeaux numériques n’ont pas de limite dans les circonstances testées. Cela permet de « proposer différents types d’aménagements », après en avoir expérimenté plusieurs dans le temps et l’espace.

Il est ainsi possible d’optimiser les agencements, afin de déterminer par exemple « s’il ne vaut mieux pas laisser tel composant à côté de tel composant car c’est un vecteur de risque supplémentaire ». Tester les composants eux-mêmes est tout aussi important : on peut reproduire ce que voit une caméra infrarouge spécifique dans un lieu ciblé, afin d’assurer que rien n’entrave son bon fonctionnement et d’évaluer la qualité de cette caméra.

L’usine connectée pourrait offrir une meilleure surveillance

L’industrie 4.0 implique de penser informatiquement la conception des usines en amont de leur construction. Selon Franck Guarnieri, il faut dès le départ un jumeau numérique : « On calcule différents scenarii, puis on construit en fonction, et l’usine finalement installée est alors connectée : cela signifie qu’elle peut être téléopérée ». L’opérabilité à distance ouvre la voie à une meilleure surveillance des usines. Avec des détecteurs incendie connectés, une défaillance de l’un d’entre eux se détecte immédiatement, ce qui évite l’absence pure et simple d’alerte en cas de départ de feu.

Le jumeau numérique n’est pas destiné à être créé et utilisé qu’une seule fois. Il existe en parallèle de l’usine réelle, d’où la notion de jumelage. Donc puisqu’un site évolue avec le temps, son jumeau va évoluer même temps. « On s’assure ainsi que les détecteurs restent installés au bon endroit malgré les changements dans la structure », illustre Franck Guarnieri. En plus de prévenir les problèmes, ce système assure une bonne gestion des crises. En cas d’incident, on simule son évolution sur les cinq, dix, quinze minutes à venir, en fonction des conditions météorologiques ou des changements récents dans l’infrastructure.

« Ce qui nous manque aujourd’hui, c’est l’information. Dans l’affaire de Lubrizol, on nous dit surtout qu’on ne sait rien.

Pour Franck Guarnieri, « ce qui nous manque aujourd’hui, c’est l’information. Dans l’affaire de Lubrizol, on nous dit surtout qu’on ne sait rien. Plus on aura des capteurs pour remonter de l’information, plus on sera un gain en matière de sécurité ». Rattraper ce retard en matière de transparence et de partage de l’information apparaît donc comme une priorité pour l’industrie du futur. Même si « garantir à 100 % le zéro accident n’existe évidemment pas ».

Des usines autonomes avec des rovers « intelligents »

L’industrie 4.0 implique aussi de nouveaux outils à base d’intelligence artificielle. Si les rovers existent déjà dans le cadre industriel, les innovations technologiques tendent à renforcer leur utilité, puisqu’ils deviennent de vrais robots dotés d’une IA. Là encore, les jumeaux numériques interviennent. Les rovers industriels du futur sont dotés d’un réseau de neurones artificiels, ils apprennent donc par deep learning. Pour ce faire, ils peuvent être entraînés virtuellement au sein du jumeau numérique de leur future usine d’affectation.

« Le rover apprend par lui-même à optimiser son parcours, puis il transfère ce qu’il a appris numériquement à son enveloppe physique réelle ». Sur place, le rover fournit une assistance en matière de surveillance, d’alerte, autant qu’il peut opérer une première intervention. À terme, ces innovations aboutiront à des usines autonomes, « avec la même capacité d’extraction et de transformation, mais avec une cinquantaine de personnes ou aucun humain ».

Pour autant, les dispositifs tels que les rovers ou jumeaux numériques ne peuvent pas être pensés sans prendre en compte toutes les usines qui n’ont pas été conçues pour ce type d’innovations. Elles sont majoritaires, alors une phase de transition est nécessaire. « On a un parc industriel existant, il n’est jamais simple de le modifier », précise Franck Guarnieri.

Transparence, surveillance, réactivité et prospective

Les usines ancienne génération vont être progressivement modifiées, en y ajoutant des capteurs innovants, des rovers intelligents. Elles seront remplacées parallèlement, pas à pas, car cela prend du temps. « Il faut développer de nouveaux projets, ajoute Franck Guarnieri. Les futures plateformes vont d’abord être conçues numériquement, puis construites, puis mises en opération ». Elles auront été pensées pour l’industrie 4.0, « avec les atouts de transparence, de surveillance, de réactivité et de prospective », mais ce processus met « 5 à 10 ans » par infrastructure.

Relevons que, si ces « usines du futur » amènent probablement une meilleure fiabilité pour éviter et contenir des incidents tels que celui de Lubrizol, elles apporteront à leur tour tout un lot de nouveaux problèmes. Des risques liés à leur nature autonome et connectée vont émerger. « Plus on va aller vers l’électronique et l’informatique, plus on va être confrontés à l’enjeu de la cybersécurité », relève Franck Guarnieri.

+ rapide, + pratique, + exclusif

Zéro publicité, fonctions avancées de lecture, articles résumés par l'I.A, contenus exclusifs et plus encore.

Découvrez les nombreux avantages de Numerama+.

Vous avez lu 0 articles sur Numerama ce mois-ci

Tout le monde n'a pas les moyens de payer pour l'information.

C'est pourquoi nous maintenons notre journalisme ouvert à tous.

Mais si vous le pouvez,

voici trois bonnes raisons de soutenir notre travail :

- 1 Numerama+ contribue à offrir une expérience gratuite à tous les lecteurs de Numerama.

- 2 Vous profiterez d'une lecture sans publicité, de nombreuses fonctions avancées de lecture et des contenus exclusifs.

- 3 Aider Numerama dans sa mission : comprendre le présent pour anticiper l'avenir.

Si vous croyez en un web gratuit et à une information de qualité accessible au plus grand nombre, rejoignez Numerama+.

Toute l'actu tech en un clin d'œil

Ajoutez Numerama à votre écran d'accueil et restez connectés au futur !

Tous nos articles sont aussi sur notre profil Google : suivez-nous pour ne rien manquer !